Процес на маргарин

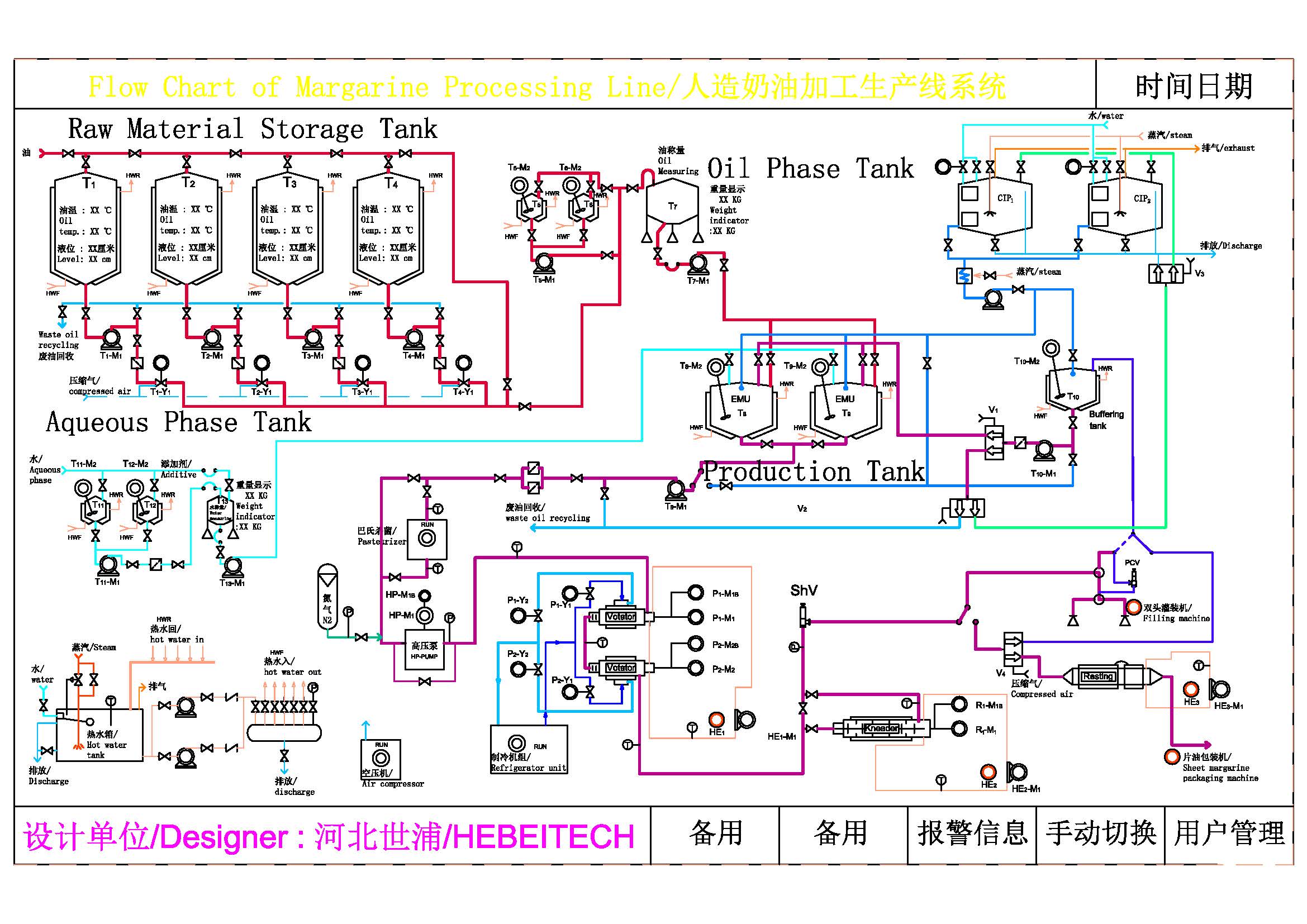

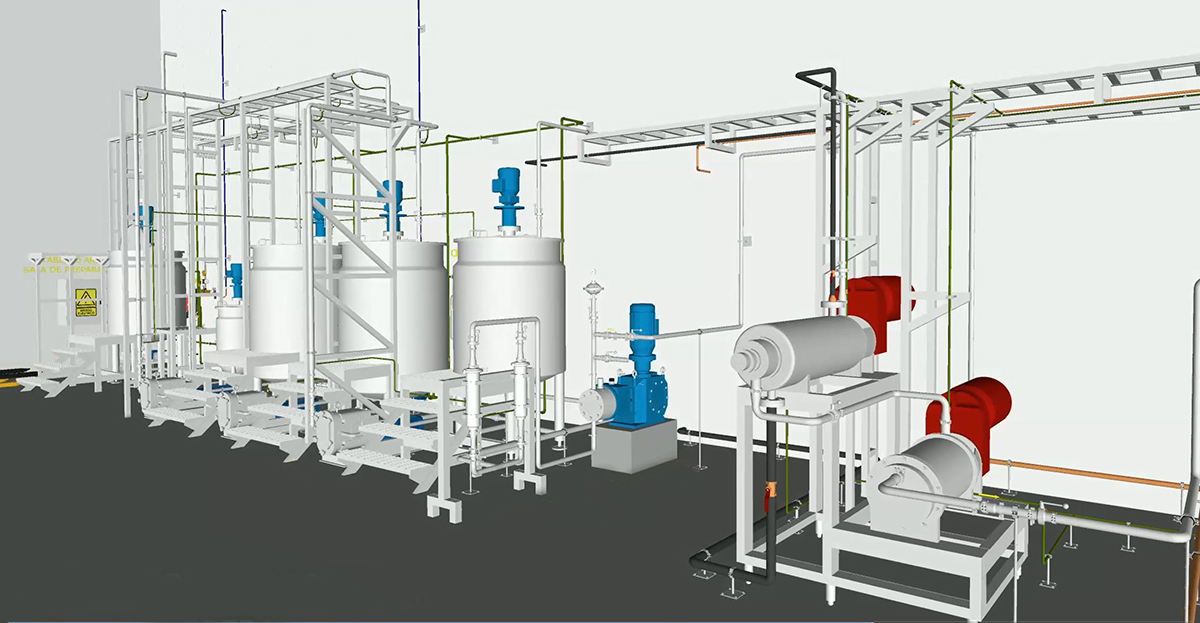

Процесот на производство на маргарин вклучува неколку чекори за да се создаде производ што може да се премачкува и стабилен на полица, кој наликува на путер, но обично е направен од растителни масла или комбинација од растителни масла и животински масти. Главната машина вклучува резервоар за емулгирање, втатор, изменувач на топлина на изгребана површина, машина за ротор со пинови, пумпа за висок притисок, пастеризатор, цевка за одмор, машина за пакување итн.

Еве преглед на типичниот процес на производство на маргарин:

Мешање на масло (резервоар за мешање): Различни видови растителни масла (како палма, соја, канола или сончогледово масло) се мешаат заедно за да се постигне саканиот состав на маснотии. Изборот на масла влијае на конечната текстура, вкус и хранлив профил на маргаринот.

Хидрогенизација: Во овој чекор, незаситените масти во маслата се делумно или целосно хидрогенизирани за да се претворат во поцврсти заситени масти. Хидрогенизацијата ја зголемува точката на топење на маслата и ја подобрува стабилноста на финалниот производ. Овој процес може да резултира и со формирање на транс масти, кои може да се намалат или елиминираат преку посовремени техники на преработка.

Емулгирање (цистерна за емулгирање): Мешаните и хидрогенизираните масла се мешаат со вода, емулгатори и други адитиви. Емулгаторите помагаат во стабилизирање на смесата со тоа што спречуваат одвојување на маслото и водата. Вообичаените емулгатори вклучуваат лецитин, моно- и диглицериди и полисорбати.

Пастеризација (пастеризатор): Емулзијата се загрева до одредена температура за да се пастеризира, убивајќи ги сите штетни бактерии и продолжувајќи го рокот на траење на производот.

Ладење и кристализација (вотатор или разменувач на топлина со изгребана површина): Пастеризираната емулзија се лади и се остава да кристализира. Овој чекор влијае на текстурата и конзистентноста на маргаринот. Контролираното ладење и кристализација помагаат да се создаде мазен и размачкан финален производ.

Додавање на вкус и боја: Природни или вештачки вкусови, бои и сол се додаваат во оладената емулзија за да се подобри вкусот и изгледот на маргаринот.

Пакување: Маргаринот се пумпа во контејнери како кади или стапчиња, во зависност од наменетото пакување за потрошувачите. Контејнерите се затворени за да се спречи контаминација и да се одржи свежината.

Контрола на квалитет: Во текот на процесот на производство, се вршат проверки за контрола на квалитетот за да се осигура дека маргаринот ги исполнува посакуваните стандарди за вкус, текстура и безбедност. Ова вклучува тестирање за конзистентност, вкус, боја и микробиолошка безбедност.

Современите процеси на производство на маргарин често се фокусираат на минимизирање на употребата на хидрогенизација и намалување на содржината на транс масти. Производителите можат да користат алтернативни процеси, како што е интересерификација, која ги преуредува масните киселини во маслата за да ги постигнат саканите својства без да формира транс масти.

Важно е да се напомене дека специфичниот процес може да варира помеѓу производителите и регионите, а поновите случувања во технологијата за храна продолжуваат да влијаат на начинот на кој се произведува маргаринот. Дополнително, побарувачката за поздрави и поодржливи производи доведе до развој на маргарини со намалени заситени и транс масти, како и оние направени од состојки од растително потекло.

Време на објавување: мај-29-2024 година